- Sommaire

- Une révolution industrielle grâce à la communication automatisée M2M

- Les technologies fondamentales permettant le machine-to-machine

- La contribution du M2M à la sécurité des travailleurs isolés

- Les défis majeurs dans la mise en œuvre des systèmes M2M industriels

- L’intelligence artificielle au service de la communication machine-to-machine

- FAQ sur la communication automatisée entre machines

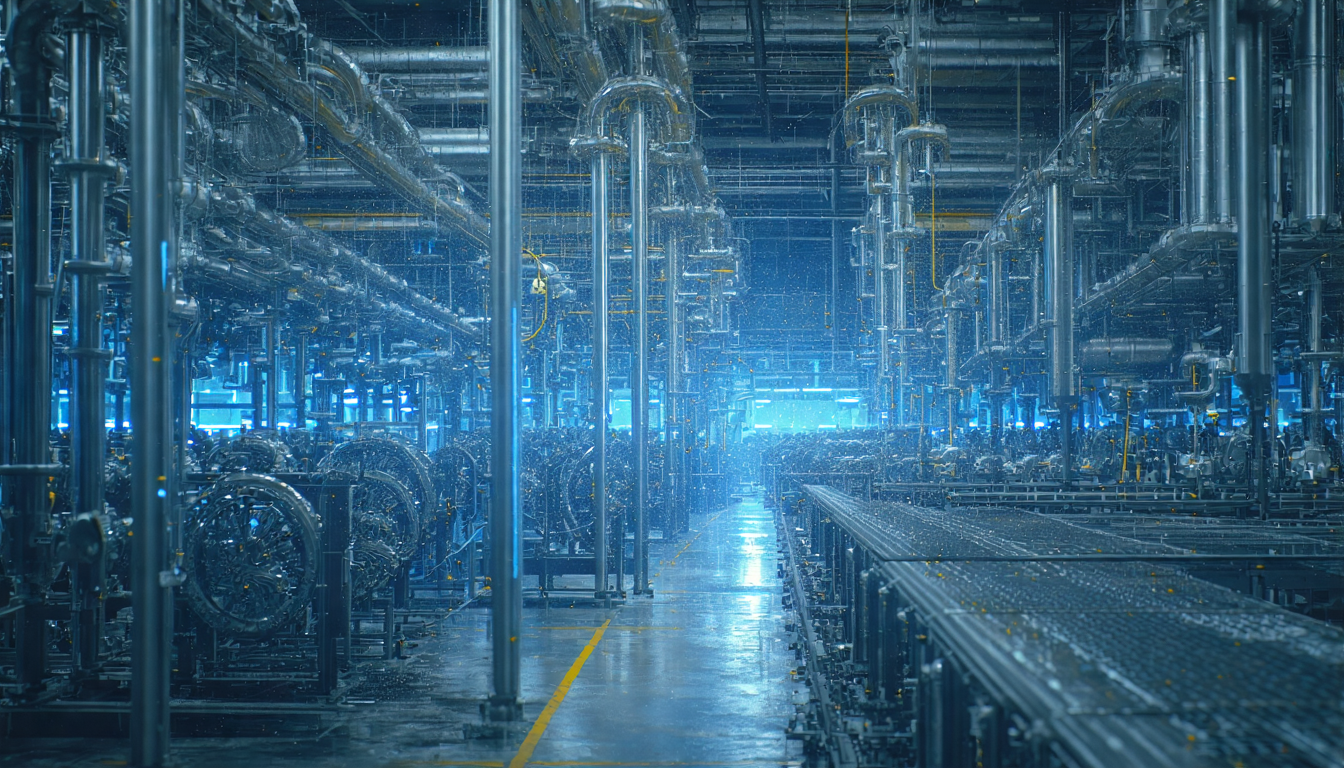

Dans un univers industriel marqué par l’omniprésence des objets connectés et l’explosion des données, la communication automatisée entre machines, souvent désignée par l’acronyme M2M (Machine-to-Machine), s’impose aujourd’hui comme une révolution incontournable. Cette évolution profonde, liée à l’industrie 4.0, permet aux machines non seulement d’interagir en temps réel mais aussi d’automatiser des processus autrefois soumis à des interventions humaines. Du pilotage précis des chaînes de production à la sécurisation des travailleurs isolés via des dispositifs de protection innovants, le M2M transforme les pratiques industrielles.

L’enjeu principal réside dans la capacité des systèmes à échanger des informations, à détecter les anomalies ou à anticiper les besoins à travers un réseau fluide et sécurisé. Les avancées technologiques, notamment dans les domaines des réseaux sans fil (4G, 5G, LPWAN) et des capteurs intelligents, associées à de puissantes plateformes de gestion de données telles que Siemens MindSphere, ouvrent des pistes significatives pour un avenir industriel toujours plus connecté.

Au-delà des bénéfices immédiats en termes d’efficacité et de rapidité, la communication M2M soulève toutefois des défis complexes en matière de sécurité des données, d’interopérabilité entre systèmes provenant de constructeurs variés (Cisco, Schneider Electric, IBM), et de gestion des flux massifs d’information. Cette exploration s’appuie également sur des exemples concrets en entreprise et présente un état des lieux des dernières innovations, valorisées par les acteurs majeurs du secteur comme Honeywell, Bosch ou Rockwell Automation.

Une révolution industrielle grâce à la communication automatisée M2M

Le concept de communication automatisée entre machines s’inscrit dans une profonde mutation des environnements industriels, où l’optimisation de la production, la prévention des risques, la maintenance prédictive et la sécurité sont désormais pilotées par des échanges directs et constants entre équipements. Longtemps cantonnée à la transmission de données vers des opérateurs humains, la remontée d’information s’est élargie. Aujourd’hui, grâce au M2M, les capteurs et équipements industriels dialoguent entre eux pour ajuster immédiatement les paramètres opérationnels sans délai.

Un exemple probant réside dans les dispositifs PTI (Protection du Travailleur Isolé) qui, équipés de capteurs intelligents, peuvent non seulement signaler une chute ou une immobilité prolongée, mais aussi déclencher automatiquement des alertes via un réseau sécurisé. Cette communication fluide entre appareils réduit considérablement le temps de réaction en cas d’incident, tout en déchargeant l’humain d’une supervision constante et fastidieuse.

- Production optimisée : les machines ajustent d’elles-mêmes les cadences ou paramètres en fonction des anomalies détectées.

- Maintenance prédictive : les composants usés identifiés transmettent les informations pour planifier une correction avant panne.

- Réactivité accrue : les alertes automatiques assurent une réponse quasi instantanée à toute défaillance.

- Sécurité améliorée : notamment dans le cadre des travailleurs isolés, réduisant les risques grâce au suivi en temps réel.

Exemple d’une chaîne de montage automatisée

Imaginons un site industriel équipé de machines connectées Siemens et pilotées via la plateforme Siemens MindSphere. Chaque équipement envoie ses données vitales : température, vibrations, consommation électrique. Une anomalie détectée par un capteur interactif déclenche alors immédiatement une action adaptée, qu’il s’agisse de ralentir la chaîne ou de lancer une maintenance ciblée. Ce scénario illustre parfaitement la dynamique M2M, où la machine devient autonome pour garantir la continuité et la qualité du processus industriel.

| Processus | Avant M2M | Avec M2M |

|---|---|---|

| Détection d’anomalie | Opérateur alerte manuelle | Machine au contrôle autonome |

| Maintenance | Planification basée sur calendriers | Maintenance prédictive sur données réelles |

| Réponse à incidents | Intervention humaine nécessaire | Action automatique et alerte rapide |

| Sécurité des opérateurs | Surveillance manuelle sporadique | Suivi continu via dispositifs PTI connectés |

Le passage à la communication machine-to-machine bouleverse le rôle traditionnel des opérateurs. Ces derniers sont désormais assistés par des systèmes intelligents capables de traiter massivement les données. Ce changement induit également une évolution des compétences nécessaires, vers des profils mêlant technologie et gestion des flux d’information industrielle.

Les technologies fondamentales permettant le machine-to-machine

La réussite du M2M repose sur un ensemble de technologies complémentaires, réunissant capteurs avancés, réseaux sans fil performants, protocoles de communication adaptés et plateformes analytiques puissantes. Ces composants assurent le transfert fiable, sécurisé et rapide des données essentielles pour la gestion autonome des équipements.

Les capteurs intelligents et leur rôle dans le M2M

Au cœur du réseau M2M, les capteurs agissent comme les yeux et les oreilles des systèmes automatisés. Leur faculté à collecter des données variées – de la température à la détection de mouvements ou l’état mécanique interne – est renforcée par leur capacité à traiter localement les informations pour ne transmettre que les alertes pertinentes.

- Capteurs environnementaux : mesures de température, humidité, qualité de l’air, concentration de gaz.

- Capteurs mécaniques : vibrations, usure, niveau sonore.

- Capteurs biométriques : suivis des signes vitaux des opérateurs

- Capteurs géolocalisés : localisation précise des équipements et personnels isolés.

Réseaux et protocoles indispensables pour un M2M efficace

L’adoption croissante de la 4G, de la 5G et des technologies LPWAN garantit une large couverture réseau, même dans des zones industrielles éloignées. Des protocoles légers comme MQTT permettent ensuite d’échanger les volumes importants de données de façon optimisée, sécurisée et quasiment en temps réel.

| Technologie réseau | Caractéristiques principales | Avantages dans un contexte M2M |

|---|---|---|

| 4G/LTE | Large bande passante, faible latence | Connexion rapide et fiable pour sites urbains |

| 5G | Très faible latence, capacité importante | Communication temps réel pour systèmes critiques |

| LPWAN (ex : LoRaWAN) | Faible consommation énergétique, longue portée | Idéal pour capteurs à faible usage dans zones rurales |

| Bluetooth, Wi-Fi industriel | Communication locale à courte portée | Connexion simple pour dispositifs portables et portuaires |

Les principaux acteurs technologiques tels que Cisco, Huawei ou PTC investissent fortement dans ces infrastructures afin d’offrir des solutions fiables. Selon les besoins, il est aussi possible d’intégrer des solutions hybrides combinant plusieurs types de réseaux, pour s’assurer d’une couverture optimale.

Plateformes d’intégration et cloud industriel

Enfin, les plateformes telles que Siemens MindSphere ou les solutions IBM basées sur le cloud jouent un rôle clé en orchestrant le dialogue entre machines et en fournissant des interfaces d’analyse avancées. Ces environnements intégrés permettent d’exploiter pleinement les données générées et d’orienter la prise de décision automatisée.

Une architecture bien conçue favorise ainsi l’interopérabilité et la sécurité des échanges, et répond à un volume de données en croissance continue. La digitalisation des sites industriels via M2M ouvre le champ à des innovations toujours plus audacieuses qui redéfinissent les standards de performance et de sécurité.

La contribution du M2M à la sécurité des travailleurs isolés

Une des applications majeures du machine-to-machine réside dans la protection du travailleur isolé. Les dispositifs PTI, désormais équipés de capteurs intelligents connectés, créent un maillage sécuritaire sophistiqué destiné à préserver la santé et la vie des opérateurs dans des environnements parfois dangereux.

Fonctionnalités avancées des dispositifs PTI connectés

Au-delà de la simple alerte en cas d’accident, les systèmes PTI intégrés exploitent la communication M2M pour transmettre des informations détaillées sur l’état du porteur. Cela comprend :

- Localisation GPS et réseaux internes : localisation précise et mise en relation avec les secours.

- Suivi biométrique : fréquence cardiaque, température corporelle, activité physique.

- Détection d’événements anormaux : chute, immobilité prolongée, exposition à des gaz toxiques.

- Communication autonome : envoi automatique d’alertes via les réseaux LPWAN ou cellulaires.

L’ensemble des données est envoyé en temps réel au PC sécurité, qui peut coordonner la réponse immédiatement et avec précision. Cette solution réduit les délais critiques entre le moment de l’incident et la prise en charge effective.

| Type d’incident | Détection | Réaction M2M | Impact sur la sécurité |

|---|---|---|---|

| Chute soudaine | Capteurs de mouvement et accéléromètres | Envoi d’alerte automatique | Réduction du temps d’intervention |

| Immobilté prolongée | Détection absence de mouvement | Signal d’alerte au PC sécurité | Prévention face à l’inconscience ou malaise |

| Conditions environnementales critiques | Capteurs gaz et température | Alerte pour évacuation ou mesures | Protection contre risques toxiques et brûlures |

| Anomalies biométriques | Mesure continue des signes vitaux | Demande pause ou alerte secours | Anticipation des accidents dus à la fatigue |

La gamme complète d’équipements PTI adaptée aux besoins modernes intègre ces fonctionnalités et fait appel aux technologies proposées par des sociétés comme Schneider Electric ou Honeywell, garantissant ainsi la fiabilité et la robustesse des systèmes.

Le recours à des solutions telles que la vidéosurveillance connectée améliore encore la sécurité en offrant un contrôle visuel en temps réel pour appuyer les données transmises par le M2M. Pour approfondir ce sujet technique et ses applications industrielles, il est conseillé de consulter des ressources fiables comme la surveillance à distance pour travailleurs isolés.

Les défis majeurs dans la mise en œuvre des systèmes M2M industriels

Bien que prometteur, le déploiement de solutions M2M fait face à plusieurs contraintes techniques et organisationnelles majeures. La complexité des environnements industriels ainsi que la sensibilité des données échangées exigent une préparation minutieuse.

Question de sécurité : protection des données et résilience face aux cyberattaques

La confidentialité et l’intégrité des informations traitées sont au cœur des préoccupations. La perte ou la compromission des données relatives à l’état des machines ou à la localisation des travailleurs peut engendrer des risques majeurs. Par conséquent, une infrastructure robuste est indispensable :

- Chiffrement de bout en bout des communications pour éviter les interceptions.

- Authentification forte des dispositifs et des utilisateurs.

- Segmentation du réseau pour limiter les impacts en cas d’attaque.

- Surveillance continue afin de détecter et neutraliser rapidement les intrusions.

Interopérabilité : un enjeu transversal entre fabricants et technologies

Les infrastructures M2M exploitent souvent des équipements provenant de constructeurs différents tels que Rockwell Automation, Bosch ou PTC. La gestion de la diversité des systèmes impose :

- L’adoption de normes ouvertes et standardisées.

- La vérification régulière des compatibilités.

- La mise en place de protocoles adaptatifs.

- Une gestion centralisée par des plateformes intégrées.

Les industriels doivent également prévoir la capacité de leurs infrastructures à gérer un volume de données en croissance exponentielle, impactant ainsi la performance globale de leurs sites. Ces défis impliquent une collaboration étroite entre spécialistes IT et opérationnels industriels.

| Défi | Description | Solution recommandée |

|---|---|---|

| Sécurité des données | Risque d’attaques, fuite d’informations sensibles | Mise en œuvre de systèmes de chiffrement et authentification |

| Interopérabilité | Multiplicité des protocoles et fabricants | Standardisation et plateformes compatibles multi-sources |

| Gestion des flux massifs | Volume de données en constante augmentation | Optimisation des infrastructures de stockage et traitement |

| Fiabilité réseaux | Défaillances potentiellement critiques pour la sécurité | Redondance réseau et couverture étendue (4G, 5G, LPWAN) |

L’intelligence artificielle au service de la communication machine-to-machine

La convergence entre M2M, IoT et intelligence artificielle ouvre une nouvelle ère dans la gestion industrielle et la sécurité. L’intégration d’algorithmes intelligents permet non seulement d’analyser en temps réel les données collectées, mais aussi d’en anticiper les évolutions pour une meilleure prise de décision.

Anticiper les risques grâce à l’analyse prédictive

L’analyse prédictive s’appuie sur des modèles d’apprentissage automatique pour prévoir des incidents potentiels avant qu’ils ne surviennent. Par exemple :

- Prédiction d’une panne grâce à une détection progressive de l’usure.

- Détection précoce d’un risque environnemental comme une hausse anormale de température.

- Suivi biométrique adaptatif pour anticiper la fatigue ou l’épuisement des travailleurs.

La combinaison de données temps réel issues des réseaux M2M et des capacités d’apprentissage de l’IA permet d’élaborer des scénarios d’action dynamique et d’améliorer significativement la sécurité globale.

Plateformes d’intelligence artificielle industrielle

Les principaux fournisseurs comme IBM, Siemens et Honeywell ont développé des solutions intégrées qui associent machine learning et M2M. Ces plateformes offrent non seulement de puissants outils de diagnostic automatiques, mais aussi des interfaces intuitives pour les équipes opérationnelles.

| Plateforme | Principales fonctions | Bénéfices clés |

|---|---|---|

| Siemens MindSphere | Collecte et analyse des données industrielles en cloud | Optimisation des processus et maintenance prédictive |

| IBM Watson IoT | Intelligence artificielle pour industrie et sécurité | Anticipation des incidents et aide à la décision |

| Honeywell Forge | Gestion performante de la sécurité et des opérations | Réduction des coûts et amélioration de la sûreté |

Ces innovations se traduisent concrètement par une meilleure coordination entre machines, une réactivité accrue, ainsi qu’une expérience utilisateur facilitée. Elles posent aussi les bases d’une industrie plus humaine, où la technologie assure la sûreté en permanence.

FAQ sur la communication automatisée entre machines

- Qu’est-ce que le M2M ?

Le M2M ou machine to machine désigne l’échange direct d’informations entre appareils électroniques sans intervention humaine, facilitant ainsi l’automatisation industrielle et la collecte de données en temps réel. - Quels sont les avantages du M2M pour l’industrie ?

Le M2M améliore la productivité grâce à la maintenance prédictive, optimise la sécurité des travailleurs isolés via des dispositifs PTI et réduit les temps d’arrêt des machines. - Quelles technologies supportent la communication M2M ?

Les capteurs intelligents, réseaux sans fil comme 4G, 5G ou LPWAN, et des protocoles légers tels que MQTT constituent la base technologique du M2M. - Comment la sécurité est-elle assurée dans les systèmes M2M ?

Les communications sont protégées par des systèmes de chiffrement, authentification forte et une surveillance constante pour prévenir cyberattaques et fuites de données. - Comment l’intelligence artificielle complète-t-elle le M2M ?

L’IA analyse les données en continu pour anticiper des incidents, optimiser les performances et automatiser la prise de décision dans des environnements complexes.